Wanneer je je smartphone oplaadt of in een elektrische auto rijdt, denk je zelden na over de kleine, precieze stappen die nodig zijn om de batterij te maken. Toch zijn twee eenvoudige gereedschappen – batterij-applicator en -coater – cruciaal voor het creëren van de dunne, uniforme elektrodelagen die de energiedichtheid, levensduur en veiligheid van een batterij bepalen. Nu de wereldwijde vraag naar batterijen stijgt (het Internationaal Energieagentschap voorspelt een tienvoudige groei tegen 2030), worden deze "-achter-de-schermen-tools steeds slimmer en preciezer. Dit artikel over wetenschapspopularisatie legt uit wat batterij-applicator en -coater doen, hoe ze werken en waarom ze belangrijk zijn voor elk apparaat dat op een batterij werkt.

Wat zijn batterij-applicatoren en -coaters en waarom bestaan ze?

Batterij-elektroden - of het nu de anode (negatieve kant, vaak grafiet) of kathode (positieve kant, zoals NMC of LFP) is - beginnen als een dikke, pasta-achtige "slurry." Deze slurry mengt actieve materialen (bijv. lithium-ijzerfosfaat voor kathodes), geleidende additieven (bijv. koolstofzwart) en bindmiddelen (bijv.PVDF) in een oplosmiddel. Om deze slurry om te zetten in een functionele elektrode, zijn twee stappen onvermijdelijk:

Mengen en voorbereiden met applicatoren: applicatoren zorgen ervoor dat de slurry gelijkmatig wordt gemengd, vrij is van klonten en de juiste consistentie heeft.

Coaten met Coaters: Coaters verspreiden de slurry op een dunne metalen stroomcollector (koper voor anodes, aluminium voor kathodes) om een gladde, consistente laag te vormen - meestal slechts 5-100 micrometer dik (dunner dan een mensenhaar!).

Batterij-applicators: De "Mix Masters" van Batterijslurry

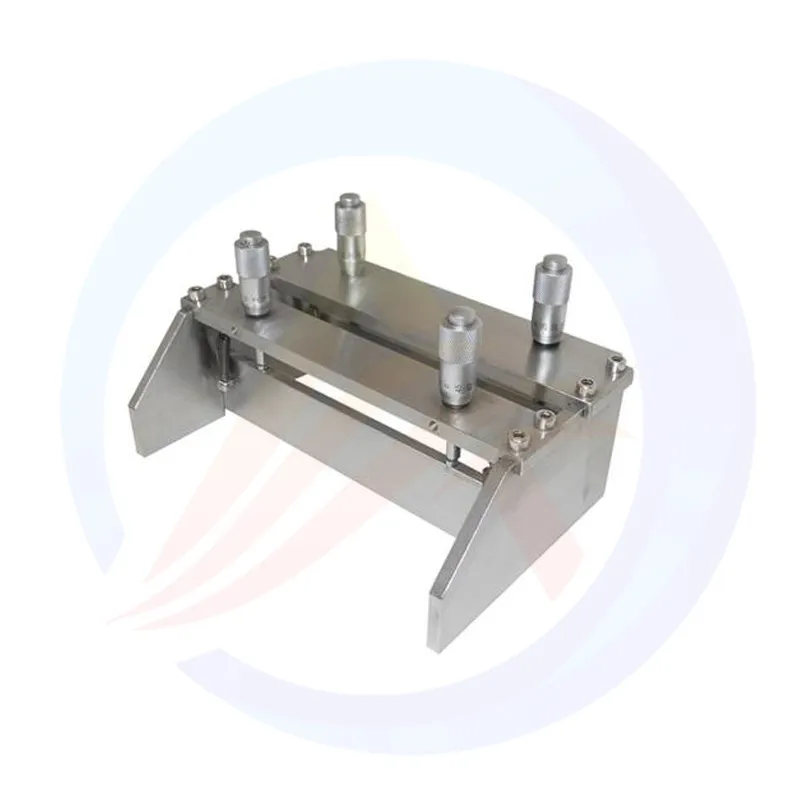

Batterij-applicators (ook wel "-dispersie-applicator s" of "-mengbladen genoemd) zijn ontworpen om klonters te breken, additieven gelijkmatig te verdelen en de viscositeit (dikte) van de slurry te regelen. Zie ze als hightech spatels, maar dan gebouwd voor industriële precisie.

Hoe werken ze?

De meeste batterijlaboratoria en -fabrieken gebruiken roterende applicators die aan mengtanks zijn bevestigd. Terwijl de tank draait, drukt het flexibele of stijve mes van de applicator tegen de tankwand en schraapt zo opgedroogde of klonterige slurry weg die anders de mix zou verpesten. Tegelijkertijd roeren interne bladen (vaak gevormd als propellers of helices) de slurry, terwijl de applicator ervoor zorgt dat er geen materiaal aan de tank blijft plakken – cruciaal voor consistente resultaten.

Belangrijkste kenmerken van een goede batterij-applicator:

Materiaalcompatibiliteit: De messen zijn gemaakt van slijtvaste materialen zoals roestvrij staal, teflon of keramiek. Teflon applicators zijn ideaal voor zure slurries (bijv. slurries met zwavelzuur), terwijl keramische applicators schurende materialen (bijv. anode slurries op basis van silicium) aankunnen zonder de tank te krassen.

Instelbare druk: de applicator kan worden afgesteld om een druk van 0,5–5 Newton toe te passen. Dit is genoeg om klonters te verwijderen, maar niet zo veel dat ze de tank beschadigen of kwetsbare actieve materialen, zoals NMC-deeltjes, afbreken.

Snelheidssynchronisatie: De rotatiesnelheid van de applicator is gesynchroniseerd met die van de mixer (meestal 50-500 tpm) om luchtbellen te voorkomen. Bellen in de slurry leiden tot gaten in de elektrode, wat kortsluiting veroorzaakt.

Soorten applicatoren voor verschillende slurries

Stijve applicator (roestvrij staal): Gebruikt voor dikke, hoogviskeuze slurries (bijv. LFP-kathodeslurries met 60% vaste stof). De stijve bladen duwen door het dichte materiaal voor een gelijkmatige menging.

Flexibele applicator (met tefloncoating): Perfect voor slurries met een lage viscositeit (bijv. slurries met grafietanode). Het flexibele blad past zich aan de vorm van de tank aan en laat geen residu achter.

Applicatoren met dubbele werking: combineren een stijf binnenmes voor het mengen en een flexibel buitenmes voor het schrapen. Deze worden gebruikt in geavanceerde laboratoria waar nieuwe slurryformules worden getest (bijvoorbeeld slurries van natriumionbatterijen met ongebruikelijke toevoegingen).

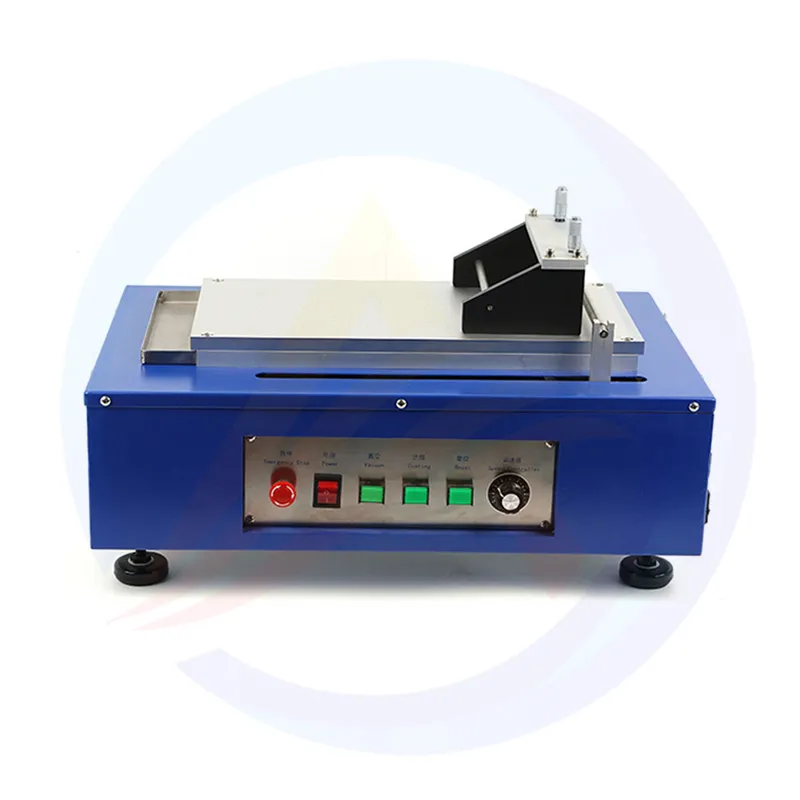

Batterijcoaters: slib omzetten in uniforme elektrodelagen

Zodra de slurry gemengd is, nemen de batterijcoaters het over. Hun taak is om de slurry over een stroomafnemer (bijvoorbeeld een rol koperfolie) te verspreiden in een laag die consistent van dikte, glad en vrij van defecten is. Dit is een van de meest precieze stappen in de batterijproductie: zelfs een fout van 1 micrometer kan een elektrode ruïneren.

Labcoaters zijn klein (ongeveer zo groot als een laptop) en gemakkelijk aan te passen – cruciaal voor het testen van nieuwe materialen. Een onderzoeker die bijvoorbeeld een silicium-grafietanode test, kan staven verwisselen om lagen van 5, 10 of 15 micrometer te testen en vervolgens meten hoe de dikte de capaciteit en de levensduur beïnvloedt.

Industriële coaters (voor massaproductie)

Fabrieken gebruiken slot-die coaters – grote, geautomatiseerde machines die kilometers stroomcollectorfolie per uur coaten. Dit is het proces:

De slurry wordt in een "slot die" (een smalle, nauwkeurig gefreesde opening) gepompt boven een bewegende rol folie (bijvoorbeeld een 1 meter brede koperfolie die met een snelheid van 1 tot 5 meter per seconde beweegt).

De matrijs spuit een gecontroleerde hoeveelheid slurry op de folie, terwijl een "doctor blade" (een dunne metalen strip) de bovenkant van de laag bijsnijdt om een gelijkmatige dikte te garanderen.

Sensoren (laser of ultrasoon) controleren de laag in realtime: als de dikte meer dan 0,5 micrometer varieert, past de machine automatisch de matrijsdruk of de foliesnelheid aan.

Waarom deze tools cruciaal zijn voor een betere Batteries?

Applicatoren en coaters lijken misschien eenvoudig, maar ze hebben rechtstreeks invloed op drie belangrijke prestatie-indicatoren van de batterij:

Energiedichtheid: Een uniforme elektrodelaag betekent dat er meer actief materiaal in de batterij kan worden verpakt (geen openingen door bellen of klonten). Een goed gecoate NMC-kathode kan bijvoorbeeld 20% meer lithiumionen bevatten dan een klonterige kathode, waardoor de actieradius van een elektrische auto met meer dan 100 kilometer wordt vergroot.

Levensduur: Ongelijke lagen veroorzaken spanning tijdens het opladen (sommige gebieden zetten meer uit dan andere), wat leidt tot scheurvorming in de elektrode. Uit een onderzoek van Stanford University bleek dat elektroden die met precisiecoaters zijn gemaakt, na 1000 cycli 90% van hun capaciteit behielden, vergeleken met 65% voor slecht gecoate elektroden.

Veiligheid: Hotspots door oneffen lagen zijn een belangrijke oorzaak van batterijbranden. Coaters met realtime sensoren elimineren deze hotspots, waardoor batterijen veiliger zijn voor elektrische voertuigen en smartphones.

Innovaties maken applicatoren en coaters beter

Batterij-applicators en -coaters zijn de onbezongen helden van energieopslag. Zonder hun precisie zouden de lithium-ionbatterijen die onze telefoons, auto's en elektriciteitsnetten van stroom voorzien minder efficiënt, minder lang meegaan en minder veilig zijn. Naarmate we overstappen op de volgende generatie batterijen – vaste-stofbatterijen, natriumionbatterijen, lithium-zwavelbatterijen – zullen deze tools alleen maar belangrijker worden. Ze herinneren ons eraan dat grote innovaties vaak afhankelijk zijn van kleine, precieze tools: de tools die rommelige smurrie omzetten in de perfecte lagen die onze toekomst van energie voorzien.

Of u nu een onderzoeker bent die een nieuw elektrodemateriaal test in een laboratorium of een fabrieksarbeider die EV-batterijen maakt, applicatoren en coaters bewijzen dat "perfect" geen toeval is, maar het resultaat van gereedschappen die zijn ontworpen om elke micrometer goed te krijgen.