Batterijcoatingmachines: belangrijke apparatuur bij de productie van lithium-ionbatterijen

Coatingtechnologie is een proces gebaseerd op de studie van vloeistofeigenschappen, waarbij een of meer lagen vloeistof worden aangebracht op een substraat, meestal een flexibele film of rugpapier. De gecoate vloeistoflaag wordt vervolgens in een oven gedroogd of uitgehard om een speciale functionele filmlaag te vormen. De belangrijkste methoden voor het coaten van elektroden van lithium-ionbatterijen zijn momenteel kommarol-transfercoating en slitextrusiecoating.

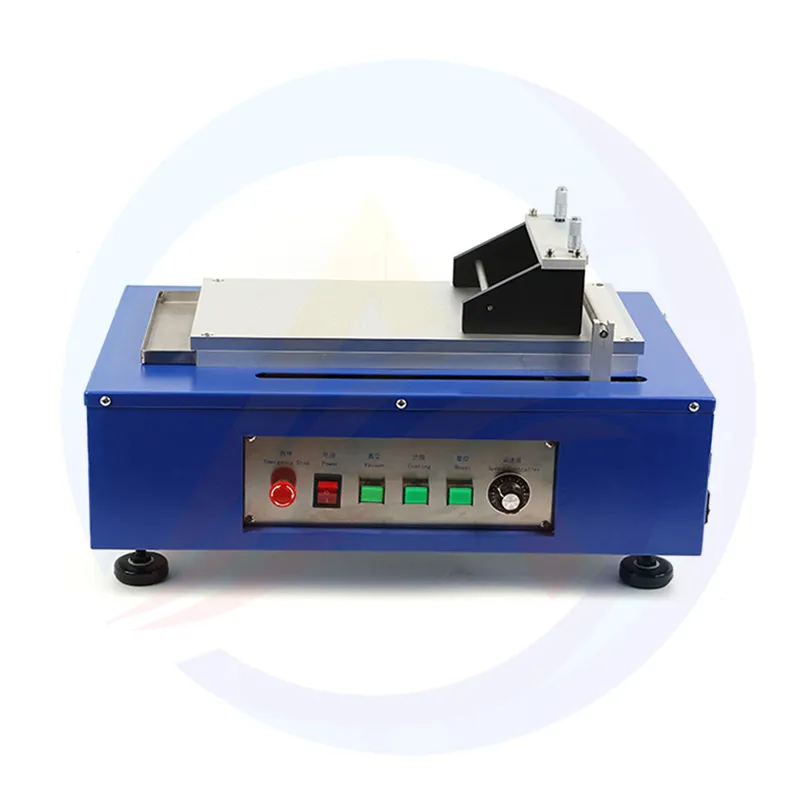

1. Principe en classificatie vanbatterijcoatingmachineapparatuur:

Impact op de batterijcapaciteit. Tijdens het coatingproces, als de dikte van de positieve en negatieve elektrodepastalagen op de elektrodeplaat varieert (bijvoorbeeld door verschillen in de voor-, midden- en achterkant), zal de reactiegraad van de actieve materialen tijdens het opladen en ontladen van de batterij ook verschillen. Dit kan leiden tot een te lage of te hoge batterijcapaciteit. Bovendien is de kans groter dat dergelijke dikteverschillen lithiumplating veroorzaken tijdens de batterijcyclus. Lithiumplating verbruikt geleidelijk het actieve lithium in de batterij, wat de capaciteitsbehoudsnelheid ernstig beïnvloedt en de levensduur van de batterij verkort.

2. De coatingmethode van de lithiumbatterijcoatingmachine

Tijdens het onderzoek, de ontwikkeling en de productie van lithium-ionbatterijen hebben onderzoekers en ingenieurs verschillende coatingmethoden ontwikkeld om aan verschillende productie-eisen te voldoen. De meest voorkomende en meest gebruikte coatingmethoden zijn momenteel comma-roll transfercoating en slot-die extrusiecoating.

2.1 Comma-Roll Transfer Coating

Werkingsprincipe: Comma-roll transfercoating is een traditionele coatingmethode. Het proces begint met het aanpassen van de afstand tussen de coatingrol en het kommablad om de pasta op de coatingrol te doseren. Door vervolgens de afstand tussen de steunrol en de coatingrol aan te passen, wordt de pasta die op de coatingrol wordt gedoseerd volledig overgebracht op het aluminium- of koperfoliesubstraat.

2.2 Slot-Die Extrusie Coating

Werkingsprincipe: Extrusiecoating met sleufmatrijs is een zeer nauwkeurige, voorgedoseerde coatingmethode. Met behulp van een doseerpomp wordt een Newtoniaanse of niet-Newtoniaanse vloeibare pasta naar de sleufmatrijs geleid. Onder druk wordt de pasta gelijkmatig uit de sleuf van de matrijs geëxtrudeerd, waardoor een uniforme vloeibare film ontstaat die vervolgens op het substraatoppervlak wordt aangebracht.

3.1 Afwikkel- en spanningscontrolesysteem

Afwikkelmechanisme: Het afwikkelmechanisme is het startpunt van het coatingproces. De primaire functie ervan is het dragen en stabiel loslaten van substraten zoals aluminiumfolie of koperfolie. Het is meestal uitgerust met een correctiesysteem voor afwikkelafwijkingen dat elke afwijking van het substraat tijdens het afwikkelen nauwkeurig en in realtime detecteert. Zodra een afwijking wordt gedetecteerd, past het systeem zich automatisch aan om ervoor te zorgen dat het substraat gelijkmatig langs het vooraf bepaalde pad beweegt, wat zorgt voor een stabiele substraattoevoer voor daaropvolgende coatingbewerkingen.

3.2 Voersysteem

Pastatransport: Het toevoersysteem is verantwoordelijk voor het stabiel transporteren van de goed gemengde pasta naar de coatingmatrijs. In praktische toepassingen worden vaak schroefpompen of tandwielpompen gebruikt voor het transport van pasta. Deze pompen kunnen een stabiele stroomsnelheid leveren, met een nauwkeurigheid van de stroomregeling van ±0,5%. Dit zorgt voor een stabiele pastatoevoer tijdens het coatingproces en voorkomt problemen zoals een ongelijkmatige coatingdikte als gevolg van schommelingen in de pastastroom.

3.3 Coating Dies

Transfermatrijzen: Transfermatrijzen voor batterijcoatingmachines bestaan voornamelijk uit componenten zoals coatingrollen, schrapers en steunrollen. Tijdens de werking van batterijcoatingmachines wordt de hoeveelheid pasta die op de coatingrol wordt gedoseerd, geregeld door de opening tussen de coatingrol en de schraper van de transfermatrijs aan te passen. Door vervolgens de opening tussen de steunrol en de coatingrol van de transfermatrijs aan te passen, wordt de gedoseerde pasta in batterijcoatingmachines op het substraat overgebracht. Dit type matrijs, dat wordt toegepast in batterijcoatingmachines, heeft een relatief eenvoudige structuur. Echter, in batterijcoatingmachines is de coatingnauwkeurigheid relatief laag vanwege beperkingen door verschillende factoren, zoals de bewerkingsnauwkeurigheid van mechanische componenten in batterijcoatingmachines en de nauwkeurigheid van de afstelling van de opening voor de transfermatrijs in batterijcoatingmachines. Daarom is de transfermatrijs geschikt voor toepassingen in batterijcoatingmachines waar een lagere coatingnauwkeurigheid vereist is.

3.4Droogsysteem

Ovenontwerp: De oven van het droogsysteem is een belangrijk onderdeel voor het drogen van de gecoate elektrodeplaten. Ovens maken doorgaans gebruik van een gesegmenteerd temperatuurregelsysteem, doorgaans verdeeld in 5 tot 8 segmenten. Door de temperatuur van de verschillende zones nauwkeurig te regelen, kunnen de elektrodeplaten de oplosmiddelen in de pasta geleidelijk en gelijkmatig verwijderen tijdens het droogproces. Er bestaan verschillende verwarmingsmethoden voor ovens, waaronder elektrische verwarming, verwarming met warmteoverdrachtsolie en stoomverwarming. Tijdens het verwarmingsproces moet de luchtsnelheid in de oven ±5% gelijkmatig zijn om ervoor te zorgen dat alle delen van de elektrodeplaat gelijkmatig drogen. Dit voorkomt inconsistente drooggraden als gevolg van een ongelijkmatige luchtsnelheid, die de kwaliteit van de elektrodeplaat zouden kunnen beïnvloeden.

4. VergelijkingUitrustingsfactoren die de coatingprestaties beïnvloeden. De kwaliteit van de coatingprestaties wordt volledig beïnvloed door meerdere apparatuurfactoren, die onderling verbonden zijn. Elk probleem in één schakel kan leiden tot een afname van de coatingkwaliteit.

4.1 Nauwkeurigheid en stabiliteit van de apparatuur

Spanningsschommelingen: Zoals eerder vermeld, is de stabiliteit van de substraatspanning tijdens het coatingproces cruciaal voor de coatingkwaliteit. Wanneer de spanningsafwijking meer dan 1% bedraagt, is het substraat gevoelig voor slippen of uitrekken. Slippen kan leiden tot veranderingen in de relatieve positie tussen het substraat en de coatingmatrijs tijdens het coatingproces, wat resulteert in een ongelijkmatige coatingdikte. Uitrekken daarentegen verandert de fysieke eigenschappen van het substraat, wat de algehele prestaties van de batterij beïnvloedt. Daarom is een uiterst nauwkeurig spanningscontrolesysteem essentieel om de coatingkwaliteit te garanderen.

4.2 Temperatuur- en vochtigheidsregeling

Pastatemperatuur: De temperatuur van de pasta heeft een directe invloed op de viscositeit. Wanneer de pastatemperatuur meer dan 1 ℃ schommelt, kan de viscositeit met ±5% variëren. Veranderingen in viscositeit leiden tot afwijkingen in de coatinghoeveelheid. Een toename van de viscositeit kan bijvoorbeeld leiden tot een toename van de coatinghoeveelheid, terwijl een afname van de viscositeit kan leiden tot een afname van de coatinghoeveelheid. Beide situaties hebben invloed op de dikte-uniformiteit van de coating en de consistente prestaties van de batterij. Daarom is nauwkeurige controle van de pastatemperatuur cruciaal om de coatingkwaliteit te garanderen.

Droogtemperatuur: De beheersing van de droogtemperatuur speelt een doorslaggevende rol in de kwaliteit van gecoate elektrodeplaten. Als de temperatuurregeling tijdens het drogen in de oven niet goed is, bijvoorbeeld als de temperatuur in het voorste gedeelte te hoog is, verdampt het oplosmiddel op het oppervlak van de elektrodeplaat snel, waardoor er een korst ontstaat, terwijl het interne oplosmiddel niet snel genoeg kan verdampen. Dit kan leiden tot problemen zoals het loslaten van de coating of microkortsluiting in de batterij. Het correct instellen van de temperatuur in elk gedeelte van de oven en het garanderen van temperatuurstabiliteit zijn daarom essentieel voor het garanderen van de droogkwaliteit van de elektrodeplaat.

4.3 Pastatransport en stromingsveldstabiliteit

Fluctuaties in de voedingsdruk: Bij extrusiecoating met sleufmatrijzen is de stabiliteit van de voedingsdruk direct gerelateerd aan de dikte-uniformiteit van de coating. Wanneer de voedingsdruk meer dan 5% fluctueert, resulteert dit in een ongelijkmatige coatingdikte, met defecten zoals gestreepte of golvende patronen. Om deze situatie te voorkomen, is het meestal nodig om een buffertank in het voedingssysteem te installeren en een gesloten drukregelsysteem te gebruiken om de stabiliteit van de voedingsdruk te garanderen.

5. Technologische ontwikkelingstrends van batterijcoatingmachines Met de voortdurende ontwikkeling van de lithium-ionbatterijtechnologie en de steeds strengere eisen voor batterijprestaties op de markt, ondergaan batterijcoatingmachines ook voortdurend technologische innovatie en upgrading, wat de volgende belangrijke ontwikkelingstrends laat zien.