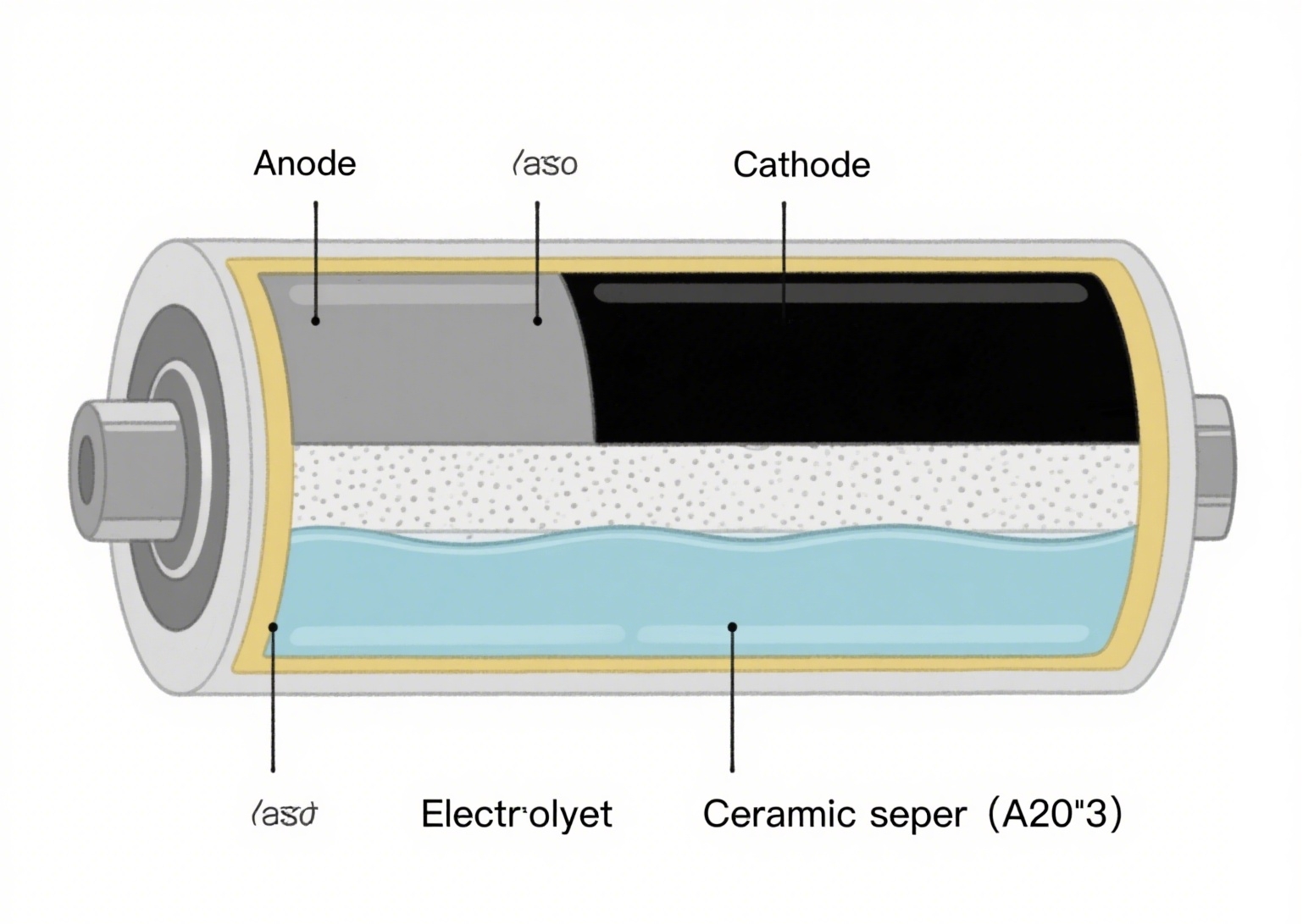

In de ingewikkelde architectuur van moderne batterijen, batterijscheider spelen een stille maar cruciale rol: ze isoleren de anode en kathode fysiek en maken ionentransport mogelijk, een evenwicht dat direct van invloed is op de veiligheid, efficiëntie en levensduur. Onder de diverse materialen die gebruikt worden voor batterijscheider , op keramiek gebaseerde opties zijn baanbrekend gebleken, met name in hoogwaardige toepassingen zoals elektrische voertuigen (EV's) en netopslag. Dit artikel onderzoekt de samenstelling, voordelen, productie en toekomstige mogelijkheden van keramische batterijscheiders, en benadrukt hun transformerende rol in de volgende generatie energieopslagsystemen.

Wat zijn keramiekBatterijscheider?

Keramiek bestaat uit dunne, poreuze membranen die ontworpen zijn om elektrische kortsluiting tussen de anode en kathode van een batterij te voorkomen en tegelijkertijd de beweging van ionen (bijv. lithium of natrium) tijdens laad- en ontlaadcycli te vergemakkelijken. In tegenstelling tot traditionele polymeerscheiders (bijv. polyethyleen of polypropyleen) bevatten ze keramische materialen – meestal metaaloxiden, nitriden of sulfiden – als coatings op polymeersubstraten of als afzonderlijke keramische films.

Het keramische component is het belangrijkste onderscheidende kenmerk. Veelgebruikte keramieksoorten zijn onder andere:

Alumina (Al₂O₃): gewaardeerd vanwege zijn hoge thermische stabiliteit en mechanische sterkte.

Silica (SiO₂): Verbetert de bevochtigbaarheid met elektrolyten, waardoor de ionengeleiding wordt verbeterd.

Titania (TiO₂): Biedt chemische inertheid en weerstand tegen elektrolytcorrosie.

Zirkonia (ZrO₂): Biedt uitzonderlijke thermische weerstand, essentieel voor toepassingen met hoge temperaturen.

Deze keramische materialen worden vaak gecombineerd met polymeren als polyvinylideenfluoride (PVDF) of cellulose om een evenwicht te vinden tussen stijfheid en flexibiliteit. Zo ontstaan hybride batterijscheiders die de beste eigenschappen van beide materialen behouden.

Belangrijkste voordelen van keramiekBatterijscheider

Keramische scheiders bieden een oplossing voor de langdurige beperkingen van op polymeren gebaseerde alternatieven. Ze zijn onmisbaar in veeleisende batterijsystemen.

1. Superieure thermische stabiliteit

PolymeerscheidersSmelt meestal bij 130-160 °C, een kritieke kwetsbaarheid tijdens thermische runaway – een zichzelf in stand houdende exotherme reactie die wordt veroorzaakt door overbelasting, kortsluiting of mechanische schade. Keramische materialen daarentegen behouden hun structurele integriteit bij temperaturen boven de 1000 °C. Bijvoorbeeld:

Met aluminium beklede scheiders blijven stabiel bij 200 °C en voorkomen direct contact tussen de elektroden, zelfs als de polymeren zachter worden.

Separatoren op basis van zirkoniumoxide zijn bestand tegen temperaturen van 1500 °C, waardoor ze ideaal zijn voor hoogspanningsbatterijen die gevoelig zijn voor plaatselijke verhitting.

Deze thermische veerkracht vermindert het brandrisico drastisch, een belangrijke redenbatterijscheider spelen een stille maar cruciale rol: ze isoleren fysiek de anode en kathode, terwijl ze ionentransport mogelijk maken, een evenwicht dat direct van invloed is op de veiligheidzijn standaard in EV-batterijen (bijvoorbeeld de 4680-cellen van Tesla) en energierijke consumentenelektronica.

2. Verbeterde mechanische sterkte

Keramiek zorgt voor extra stijfheid in separatoren en vermindert zo het risico op lekkage door dendrieten – naaldachtige metaalafzettingen die zich tijdens de cyclus op anodes vormen. In lithium-ionbatterijen kunnen lithiumdendrieten polymeerseparatoren doorboren en kortsluiting veroorzaken. Keramische lagen fungeren als een fysieke barrière:

Een 5–10 μm aluminiumcoating op een polyethyleenscheider verhoogt de perforatieweerstand met 300%, volgens tests uitgevoerd door LG Energy Solution.

3. Verbeterde elektrolytcompatibiliteit

Keramische oppervlakken zijn zeer polair, wat de bevochtigbaarheid met vloeibare elektrolyten verbetert. Dit zorgt voor een gelijkmatige elektrolytverdeling, waardoor de interne weerstand afneemt en de ionengeleiding toeneemt.

4. Chemische inertie

Keramiek is bestand tegen degradatie door agressieve elektrolyten, zoals de hooggeconcentreerde elektrolyten die worden gebruikt in lithium-ionbatterijen van 4,5 V of hoger. Deze stabiliteit verlengt de levensduur van de batterij:

Met titaandioxide beklede separatoren in NMC-batterijen (nikkel-mangaan-kobalt) behouden na 1000 cycli nog steeds 90% van hun capaciteit, terwijl dit bij niet-gecoate separatoren 75% is.

Alumina-scheiders in lithium-zwavelbatterijen beperken de polysulfide-shuttle, een belangrijke oorzaak van capaciteitsvermindering, door zwavelsoorten te adsorberen.

Soorten keramische scheiders en hun toepassingen

Keramische scheiders worden gecategoriseerd op basis van hun structuur en integratie met polymeren, elk afgestemd op specifieke batterijchemie.

1. Keramisch gecoate polymeerscheiders

Het meest gebruikte type bestaat uit een polymeerbasis (bijvoorbeeld polyethyleen) bedekt met een dunne keramische laag (1-10 μm). Ze bieden een balans tussen flexibiliteit (vanwege het polymeer) en thermische/mechanische sterkte (vanwege het keramiek).

2. Volledig keramische scheiders

Zelfstandige keramische membranen, vaak gemaakt van zirkoniumoxide of aluminiumoxide, bieden maximale thermische weerstand, maar zijn broos. Ze vereisen geavanceerde productie om porositeit (30-50%) en een dunne laag (20-50 μm) te bereiken.

3. Keramische-polymeer composietscheiders

Keramische nanodeeltjes (50-200 nm) worden verspreid in een polymeermatrix (bijv. PVDF of cellulose), waardoor een homogeen membraan ontstaat. Dit ontwerp combineert keramische stabiliteit met polymeerflexibiliteit.

Productieprocessen

De productie van keramische scheiders vereist precisietechniek om de porositeit, dikte en keramische verdeling te beheersen.

1. Sol-Gel-coating

Een vloeibare keramische precursor (sol) wordt via slot-die coating of dip-coating op een polymeersubstraat aangebracht en vervolgens uitgehard tot een vaste (gel)laag. Deze methode is kosteneffectief voor grootschalige productie van gecoate separatoren.

2. Elektrospinnen

Voor composietbatterijscheider Een polymeer-keramische oplossing wordt elektrogesponnen tot nanovezels, die vervolgens worden gesinterd tot een poreus membraan. Dit creëert structuren met een groot oppervlak, ideaal voor de bevochtigbaarheid van elektrolyten.

3. Tape-casting

Voor volledig keramische batterijseparators worden keramische poeders (bijvoorbeeld zirkonia) gemengd met bindmiddelen en oplosmiddelen, in dunne banden gegoten en gesinterd bij 1000–1500 °C om de structuur te verdichten en de porositeit te behouden.

Markttrends en toekomstige innovaties

De wereldwijde markt voor keramische batterijscheiders zal naar verwachting in 2030 een omzet van $ 3,2 miljard bereiken, gedreven door de adoptie van elektrische voertuigen en de ontwikkeling van solid-state batterijen. Belangrijke trends zijn:

Dunnere coatings: keramische lagen van 1–3 μm verminderen de dikte van de batterijscheider en verhogen zo de energiedichtheid van de batterij.

Opkomend onderzoek richt zich op 2D keramische materialen zoals grafeenoxide of hexagonaal boornitride (hBN), die een dikte op atomair niveau en een uitzonderlijke thermische geleidbaarheid bieden. Een studie uit 2024 in Nature Energy toonde aan dat hBN-gecoate separatoren het risico op thermische doorslag in NMC-batterijen met 70% verminderen.

Keramische batterijseparatoren hebben zich ontwikkeld van nichecomponenten tot essentiële elementen in hoogwaardige energieopslag. Door thermische stabiliteit, mechanische sterkte en elektrolytcompatibiliteit te combineren, pakken ze kritieke veiligheids- en efficiëntieproblemen in batterijen aan. Naarmate het onderzoek vordert – van dunnere coatings tot 2D-keramiek – zullen keramische separatoren doorbraken mogelijk blijven maken op het gebied van elektrische voertuigen, de duurzaamheid van netopslag en de levensduur van consumentenelektronica. In de race om de wereld te elektrificeren, zijn deze bescheiden membranen inderdaad de onbezongen helden.