1. Wat is Elektrodeplaatrolpersmachine

Een elektrodeplaatwalspersmachine verwijst naar het proces van het verdichten van elektrodeplaten van lithiumbatterijen die tot op zekere hoogte gecoat en gedroogd zijn. Nadat de elektrodeplaat is gewalst, kan de energiedichtheid van de lithiumbatterij worden verhoogd en kan het bindmiddel de elektrode stevig hechten.Materiaal aan de stroomcollector van de elektrodeplaat, waardoor energieverlies van de lithiumbatterij door losraken van het elektrodemateriaal van de stroomcollector van de elektrodeplaat tijdens het wikkelproces wordt voorkomen. Voordat de elektrodeplaten van de lithiumbatterij worden gewalst, moeten de gecoate elektrodeplaten tot op zekere hoogte worden gedroogd, anders valt de coating van de elektrodeplaten tijdens het walsproces van de stroomcollector.

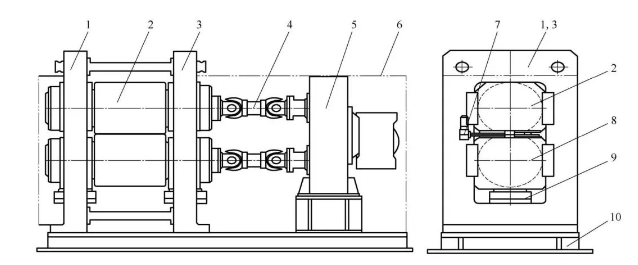

De structurele samenstelling

1 - Linker rek 2 - Bovenste rolsysteem 3 - Rechter rek 4 - Universele koppeling 5 - Dubbele uitgaande as reductie snelheidsverdeler; 6 - Afscherming 7 - Rolspleetverstellingsmechanisme 8 - Onderste rolsysteem 9 - Hydraulische cilinder 10 - De basis is weergegeven in Afbeelding 5. Deze rollenpers bestaat voornamelijk uit het frame, rollen, hoofdaandrijving en andere onderdelen. De heugel vormt de basis van het gehele systeem en moet voldoende stijfheid en sterkte hebben om vervorming te verminderen. Het hydraulische apparaat oefent de roldruk uit op de rollen via de lagerbehuizing. De motor en de reductie zorgen ervoor dat de twee rollen synchroon kunnen draaien, waardoor er koppel aan de rollen wordt geleverd en het continue rolproces wordt gerealiseerd. Het rolspleetverstellingsmechanisme bestaat uit twee schuine ijzers voor het verstellen van de spleet, die de spleet tussen de twee rollen aanpassen aan de diktevereisten van verschillende elektrodeplaten.

2. Het principe van de elektrodeplaatrolpersmachine

Het doel van het rollen is om de werkzame stof en de folieverbinding dichter en gelijkmatiger in dikte te maken.rolpersenDit proces moet worden uitgevoerd nadat de coating is voltooid en de elektrodeplaat is gedroogd; anders is de kans groot dat er tijdens het walsproces verschijnselen zoals poederafscheiding en loslating van de filmlaag optreden. De batterij-elektrodeplaat is een koperfolie (of aluminiumfolie) die aan beide zijden is bedekt met elektrische slurrydeeltjes. De batterij-elektrodestrip ondergaat twee processen: coaten en drogen voordat deze wordt gewalst. Vóór het walsen is de elektrische slurrycoating op de koperfolie (of aluminiumfolie) een halfvloeiend en halfvast korrelig medium, samengesteld uit enkele niet-verbonden of zwak verbonden individuele deeltjes of clusters, en heeft een zekere dispergeerbaarheid en vloeibaarheid. Er zijn openingen tussen de deeltjes van de elektrische slurry, wat ervoor zorgt dat de deeltjes van de elektrische slurry tijdens het walsproces kleine verplaatsingsbewegingen kunnen maken om de openingen te vullen en zich onder verdichting te positioneren. Het walsen van de batterij-elektrodeplaat kan worden beschouwd als een continu walsproces van halfvaste elektrische slurrydeeltjes in een open toestand. De deeltjes van de elektrische slurry hechten zich aan de koperfolie (of aluminiumfolie), worden door wrijving voortdurend in de rolspleet gebeten en door de rol samengeperst om batterij-elektrodeplaten met een bepaalde dichtheid te vormen.

Het walsen van batterij-elektrodeplaten verschilt aanzienlijk van dat van staal. Bij het walsen van staal ondergaat het gewalste stuk eerst elastische vervorming nadat het is blootgesteld aan een externe kracht. Wanneer de externe kracht tot een bepaalde grens toeneemt, begint het gewalste stuk plastisch te vervormen. Wanneer de externe kracht toeneemt, neemt de plastische vervorming toe. Het doel van longitudinaal walsen bij staalwalsen is het verkrijgen van rek. Tijdens het staalwalsproces strekken de moleculen zich longitudinaal uit en zetten ze lateraal uit, wat resulteert in een afname van de dikte van het gewalste stuk, maar de dichtheid blijft ongewijzigd. Batterij-elektrodeplaten worden gecoat met een samengestelde slurry op substraten zoals aluminiumfolie of koperfolie. Een elektrodeplaatwalsmachine is bedoeld om de elektrische slurrydeeltjes op de elektrodeplaten te verdichten.

3.Factoren die de kwaliteit van de elektrodeplaatrolpers beïnvloeden

(1)De kwaliteitsproblemen van de elektrodeplaatwalsmachine, veroorzaakt door de batterij-elektrodeplaat, komen voornamelijk tot uiting in de ongelijkmatige dikte van de elektrodeplaten na het walsen. De inconsistente dikte leidt tot een inconsistente verdichtingsdichtheid van de batterij-elektrodeplaten, en de verdichtingsdichtheid is een belangrijke factor die de consistente prestaties van de batterij beïnvloedt. De uniformiteit van de elektrodeplaatdikte omvat uniformiteit van de dwarsdikte en uniformiteit van de longitudinale dikte. De belangrijkste beïnvloedende factoren van de niet-uniformiteit van de dwarsdikte van de elektrodeplaat zijn de buigvervorming van de rollen, de stijfheid van het frame, de elastische vervorming van de belangrijkste dragende componenten, de roldruk, de breedte van de elektrodeplaat, enz. Tijdens de werking van de walsmachine vervormen de dragende componenten zoals de rollen en het frame door de werking van de roldruk, wat zich uiteindelijk manifesteert als deflectievervorming van de rollen, resulterend in het fenomeen dat de elektrodeplaat dikker is in het midden en dunner aan beide zijden in de dwarsrichting.

(2)Andere factoren die de kwaliteit van de elektrodeplaatwalspers beïnvloeden, zijn onder meer spanningscontrolesystemen, afwijkingscorrectiesystemen, snijsystemen, stofafzuigsystemen, enz. Tijdens het walsproces moet de elektrodeplaat een bepaalde spankracht hebben. Als de spankracht te klein is, is de elektrodeplaat gevoelig voor kreukels; als deze te groot is, is de kans groot dat de elektrodeplaat uit elkaar wordt getrokken. De stofafzuiging zorgt ervoor dat er geen oppervlaktedefecten ontstaan door onzuiverheden op het oppervlak van de elektrodeplaat tijdens het walsen. De afwijkingscorrectiesystemen en de snijkanten beïnvloeden voornamelijk de snijmaatnauwkeurigheid van de elektrodeplaat.

4. Welke factoren moeten in acht worden genomen bij het kiezen van een elektrodeplaatwalspersmachine?

(1)Aanpassing van de productievraag: Selecteer op basis van de eigenschappen van de positieve en negatieve elektrodematerialen (zoals ternair, grafietslurry) het bijbehorende roloppervlakmateriaal (hardverchromen/keramische coating) en de precisie (micronniveau). Voor laboratoriumscenario's is kleine desktopapparatuur (roldiameter ≤ 100 mm) beschikbaar voor selectie, terwijl voor massaproductie industriële modellen (roldiameter 200-600 mm, breedte 500-1500 mm) vereist zijn.

(2)Belangrijkste prestatie-indicatoren: De rolnauwkeurigheid moet binnen ±1 μm worden geregeld en de machine is uitgerust met een servomotor en een roosterliniaal voor closed-loopregeling. De rechtheid van het roloppervlak is ≤ 0,005 mm/m en de oppervlakteruwheid Ra is ≤ 0,2 μm. Het drukbereik moet overeenkomen met de verdichtingsdichtheid van het materiaal (bijvoorbeeld voor grafiet 2,0-2,2 g/cm³, wat overeenkomt met een instelbaar bereik van 5-50 MPa).