01. De schade van vocht aan lithiumbatterijen

1. Opzwellen en lekken van de batterij

Als het watergehalte van lithium-ionbatterijen te hoog is, zal het chemisch reageren met het lithiumzout in de elektrolyt en HF genereren:

H2O + LiPF6 → POF3 + LiF + 2HF

Fluorwaterstofzuur (HF) is een zeer corrosief zuur dat zeer destructief is voor de prestaties van de batterij:

HF zal de metalen onderdelen in de batterij, de batterijbehuizing en de afdichting aantasten, waardoor de batterij uiteindelijk kan breken en lekken.

HF beschadigt het SEI-membraan (Solid-Electrolyte Interface) in de batterij en reageert met de belangrijkste componenten van het SEI-membraan:

ROCO2Li + HF → ROCO2H + LiF

Li2CO3 + 2HF → H2CO3 + 2LiF

Ten slotte wordt de LiF-neerslag in de batterij gegenereerd, zodat de lithiumionen in de negatieve plaat van de batterij een onomkeerbare chemische reactie veroorzaken, het verbruik van actieve lithiumionen en de energie van de batterij wordt verminderd.

Als er voldoende water is, zal er meer gas worden geproduceerd en zal de druk in de batterij groter worden, waardoor de batterij onder druk komt te staan en vervormd raakt, en er zijn gevaren zoals uitpuilen en lekken van de batterij.

De situatie van batterij-uitstulping en kofferafdekking die men tegenkomt bij het gebruik van mobiele telefoons of digitale elektronische producten op de markt, wordt meestal veroorzaakt door de hoge interne vocht- en gasproductie-uitstulping van lithiumbatterijen.

2. De interne weerstand van de batterij neemt toe

De interne weerstand van de batterij is een van de belangrijkste prestatieparameters van de batterij, en het is het belangrijkste teken om de moeilijkheidsgraad van ionen- en elektronentransmissie in de batterij te meten, wat een directe invloed heeft op de levensduur en de bedrijfstoestand van de batterij. Hoe kleiner de interne weerstand, hoe minder spanning de batterij in beslag neemt tijdens het ontladen, en hoe meer energie wordt geproduceerd.

Wanneer het watergehalte toeneemt, zullen POF3- en LiF-neerslag optreden op het oppervlak van de SEI-film van de batterij (Solid-Electrolyte Interface), waardoor de dichtheid en uniformiteit van de SEI-film worden beschadigd, wat resulteert in een geleidelijke toename van de interne weerstand van de batterij en een voortdurende afname van de ontladingscapaciteit van de batterij.

3. Levensduur verkort

Het watergehalte is te groot, waardoor de SEI-film van de batterij wordt vernietigd, de interne weerstand neemt geleidelijk toe, de ontladingscapaciteit van de batterij wordt steeds kleiner, elke keer dat de batterij volledig wordt opgeladen, wordt het gebruik van de batterij ook steeds korter, de de batterij kan normaal worden gebruikt om op te laden, het aantal ontladingen (cycli) zal uiteraard minder worden, de gebruikstijd (levensduur) van de batterij zal worden verkort.

02. De bron van water bij de productie van lithiumbatterijen

Bij het productieproces van lithiumbatterijen kan de waterbron worden onderverdeeld in de volgende aspecten:

1. Het water dat wordt aangevoerd door grondstoffen

1.1 positieve en negatieve elektrodematerialen: positieve en negatieve actieve stoffen zijn micron- en nanodeeltjes, die gemakkelijk water in de lucht kunnen absorberen; In het bijzonder hebben ternaire of binaire kathodematerialen met een hoog Ni (nikkel)-gehalte een groot specifiek oppervlak, en het materiaaloppervlak is gemakkelijk om water te absorberen en te reageren. Als de luchtvochtigheid in de opslagomgeving na het coaten groot is, zal de oppervlaktecoating van de paalfilm ook snel vocht uit de lucht opnemen.

1.2 Elektrolyt: de oplosmiddelcomponent in de elektrolyt zal chemisch reageren met watermoleculen; Het opgeloste lithiumzout in de elektrolyt absorbeert ook gemakkelijk water en ondergaat chemische reacties; Er zal dus een bepaalde hoeveelheid water in de elektrolyse zitten; Als de opslagtijd van het elektrolyt te lang is of de temperatuur van de opslagomgeving te hoog is, zal het watergehalte in het elektrolyt toenemen.

1.3 Separator: Separator is een poreuze plastic film (PP/PE-materiaal) en de wateropname is ook erg groot.

2. Water toegevoegd aan het verpulveren van de elektrode

Bij negatief verpulveren wordt water toegevoegd om met grondstoffen te roeren en vervolgens gecoat, zodat het negatieve vel zelf water is. Bij het daaropvolgende coatingproces wordt er, ondanks dat er wordt verwarmd en gedroogd, nog steeds een aanzienlijk deel van het water geadsorbeerd in de coating van de elektrodeplaat.

3. Werkplaatsomgeving Vocht

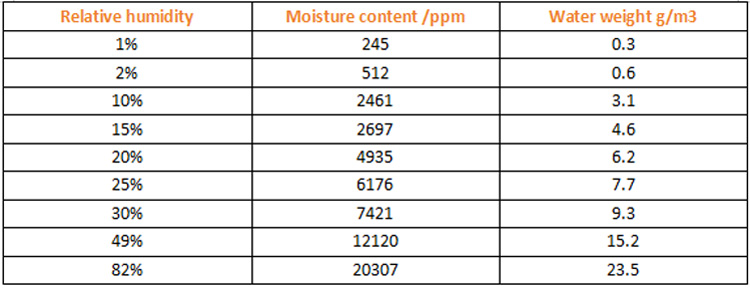

3.1 Vocht in de lucht in de werkplaats Vocht in de lucht wordt doorgaans gemeten aan de hand van de relatieve luchtvochtigheid. De relatieve vochtigheid varieert sterk in de verschillende seizoenen en weersomstandigheden. De luchtvochtigheid in het voorjaar en de zomer is relatief groot (ruim 60%), en de lucht in het najaar en de winter is relatief droog en de luchtvochtigheid relatief klein (minder dan 40%). De luchtvochtigheid is hoger op regenachtige dagen en lager op zonnige dagen. Dus verschillende luchtvochtigheid, het watergehalte in de lucht is anders:

3.2 Water geproduceerd door het menselijk lichaam (menselijk zweten, uitgeademde adem, water na het wassen van de handen)

3.3 Ingebracht vocht door diverse hulpmaterialen en papieren (kartons, vodden, rapporten)

03. Waterbeheersing in het productieproces van lithiumbatterijen

1. Controleer strikt de omgevingsvochtigheid van de productieworkshop

1.1 Homogenaatroeren in de werkplaats voor de productie van elektroden, de relatieve vochtigheid is ≦10%;

1.2 Coating (kop, staart), roldauwpuntvochtigheid ≤ -10℃DP in werkplaats voor elektrodeproductie;

1.3 Elektrodeproductieatelier snijden, relatieve vochtigheid ≤ 10%;

1.4 Lamineren, wikkelen, montagewerkplaats, dauwpuntvochtigheid ≦-35℃ DP

1.5. Batterij-injectie, afdichting, dauwpuntvochtigheid ≤ -45℃ DP.

2. Controleer strikt het menselijk lichaam en het externe vocht dat in de werkplaats wordt gebracht

2.1 Beheer van operationele naleving:

-- Bij het betreden van de droogwerkplaats is het noodzakelijk om van kleding te wisselen, hoeden te dragen, schoenen te wisselen en maskers te dragen;

-- Het is verboden elektrodenbladen en elektrische cellen met blote handen aan te raken;

2.2 Vochtmanagement van hulpstoffen:

-- Het is ten strengste verboden om de doos naar de droogworkshop te brengen;

-- De papieren ophang- en identificatieplaten in de droogruimte moeten met plastic zijn verzegeld;

-- Het is verboden om in de droogruimte de vloer met water te dweilen.

3. Houd strikt toezicht op de opslag- en belichtingstijd van elektrodevellen

3.1 Beheer van opslag met lage luchtvochtigheid:

-- De gerolde en gesneden elektrodeplaten moeten binnen 30 minuten worden opgeslagen in een omgeving met een lage luchtvochtigheid (≦-35℃ DP)

-- De gebakken en onopgemaakte elektrodeplaten moeten voor opslag worden gestofzuigd (≦-95kpa)

3.2 Beheer van de blootstellingstijd:

-- Na het bakken, de productie, het wikkelen, het verpakken, de vloeistofinjectie en het verzegelen moet het binnen 72 uur voltooid zijn (dauwpuntvochtigheid in de werkplaats ≤ -35℃)

3.3 first-in-first-out-management:

-- Het gebruik van elektrodevellen moet voldoen aan de first-in-first-out-voorschriften, dat wil zeggen dat de batch eerder wordt gebruikt; Eerst bakken, eerst gebruiken.

4. Controleer strikt het bakproces van de elektrodeplaat en de separator

4.1 Vóór gebruik moeten het elektrodevel en de separator vóór gebruik worden gebakken;

4.2 Als de elektrodeplaat en de separator niet vóór de productie en wikkeling kunnen worden gebakken, moet de cel vóór de vloeistofinjectie worden gebakken;

4.3 Tijdens het bakproces van een elektrodeplaat of batterijcel moeten de ovenparameters (temperatuur, tijd, vacuümgraad) strikt worden gecontroleerd;

4.4 De oventemperatuur en de vacuümgraad moeten regelmatig worden gecontroleerd om de nauwkeurigheid te garanderen.

5. Test en controle van het watergehalte

5.1 Elektrodeplaat, separator (of batterij), elektrolyt moet het watergehalte testen, gekwalificeerd om vloeistof te injecteren;

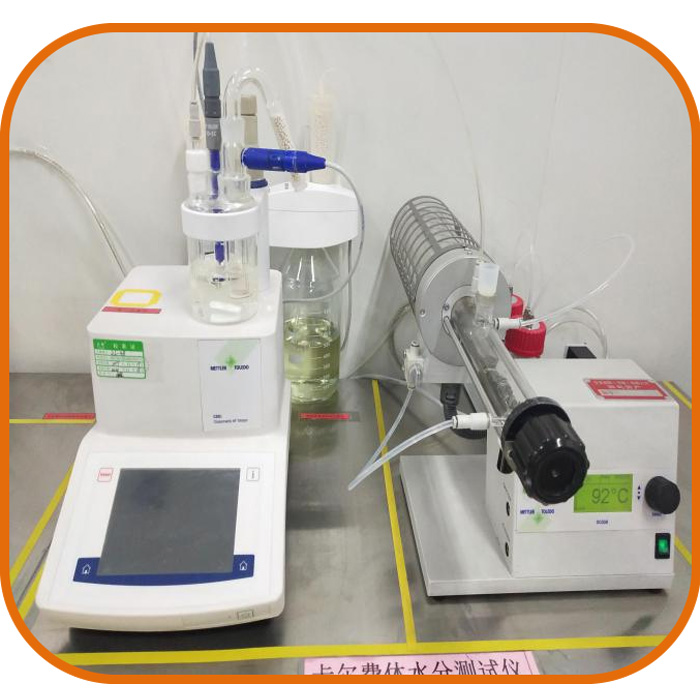

5.2 Beproevingsmethode: bemonstering volgens regelgeving; Gebruik de Karl Fischer vochttester om te meten;

5.3 Kwalificatienorm watergehalte:

-- Watergehalte elektrodeplaat ≦200ppm (voorcontrole ≦150ppm)

--waterinhoud afscheider ≦600ppm

-- elektrolytwatergehalte ≦20ppm

Samenvattend: bij het productieproces van lithiumbatterijen zijn de vochtbeheersing van de omgevingsvochtigheid, de opslag- en blootstellingstijd van de elektrode, het bakproces van de elektrode en de separator, de geldigheidsduur van de elektrolyt, de watergehaltetest en andere aspecten zijn essentieel. Als dit eenmaal uit de hand loopt, zal dit leiden tot fatale defecten in de prestaties van de batchbatterij, en de gevolgen zijn zeer ernstig!

Daarom, of het nu gaat om managementpersoneel, productiepersoneel, kwaliteitscontrolepersoneel, om het bewustzijn van de batterijwatercontrole te versterken, moet u zich altijd strikt houden aan de bepalingen van het proces om ervoor te zorgen dat het batterijwater in een gecontroleerde en gekwalificeerde staat verkeert!