Met de snelle ontwikkeling van nieuwe energieopslagtechnologieën,productie van lithium-ionbatterijenKwaliteit bepaalt direct de energiedichtheid, levensduur en veiligheid van de batterij. Bij de verbindingsprocessen van de batterijcomponenten is er onder andere een belangrijke factor.ultrasoon lassen is dankzij de niet-thermische schade, hoge hechtsterkte en stabiele procescontrole uitgegroeid tot een essentiële oplossing voor het verbinden van lipjes en elektroden.

1. Inleiding

In elektrische voertuigen en energieopslagsystemen leidt de toenemende vraag naar hoogwaardige lithium-ionbatterijen tot hogere eisen aan de betrouwbaarheid en consistentie van interne componentverbindingen. Traditionele lasmethoden zoals weerstandslassen en laserlassen kampen met problemen zoals overmatige warmte-inbreng, wat membranen beschadigt, lipjes doet smelten of de interne weerstand van de verbinding verhoogt, waardoor de batterijprestaties worden beperkt.

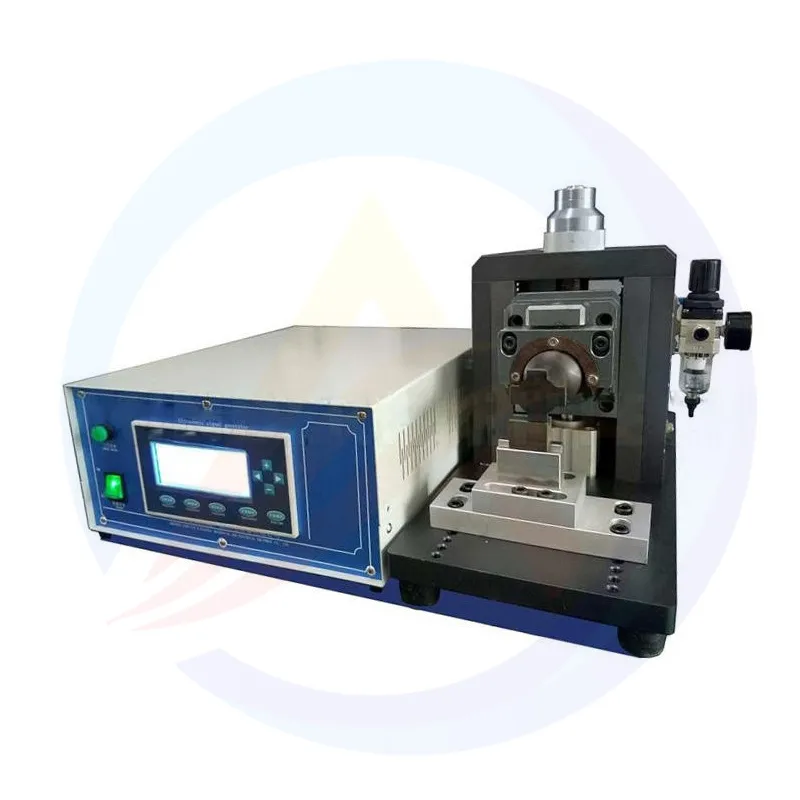

Ultrasoon lassen realiseert een verbinding in vaste toestand door middel van hoogfrequente mechanische trillingen, waardoor externe warmtebronnen worden vermeden en thermische schade aan gevoelige componenten wordt voorkomen. Geavanceerde ultrasone lasapparatuur combineert precisiecontrole met hoogwaardige structuren en is geschikt voor verschillende batterijmaterialen en -structuren. Dit artikel onderzoekt de technische kenmerken en toepassingseffecten ervan ter ondersteuning van de optimalisatie van de batterijproductie.

2. Kerntechnische kenmerken van ultrasoon lasapparatuur

2.1 Precisiebesturingssysteem

De apparatuur maakt gebruik van een microprocessorgestuurd geïntegreerd besturingscircuit voor realtime bewaking en aanpassing van het lasproces. De automatische frequentievolgfunctie compenseert dynamisch afwijkingen die worden veroorzaakt door temperatuurschommelingen of slijtage van componenten, waardoor de trillingsfrequentie binnen het optimale bereik blijft. Dit zorgt voor een stabiele energieoverdracht en voorkomt verspilling of oververhitting.

Bij het afstellen van de parameters biedt het apparaat flexibele instellingen voor voorlaadtijd, lastijd, uitgangsvermogen en drukvasthoudtijd. De gebruiksvriendelijke interface met anti-interferentiecodering voorkomt parameterfouten door elektromagnetische interferentie en waarborgt zo de processtabiliteit in industriële omgevingen.

2.2 Zeer stabiele mechanische structuur

Hoogprecisie geleidingscomponenten zorgen voor een stabiele lineaire beweging tijdens het uitoefenen van druk op de laskop en de overdracht van trillingen. Dit vermindert positieafwijkingen als gevolg van mechanische trillingen, garandeert een uniforme laskracht en voorkomt vervorming van de laslip door spanningsconcentratie.

De laskop, vervaardigd uit een zeer harde legering en bewerkt door middel van uiterst nauwkeurig slijpen, heeft een oppervlaktepatroon dat de wrijving verbetert voor een optimale energieoverdracht en een uitstekende slijtvastheid biedt, waardoor een constante laskwaliteit wordt gewaarborgd bij langdurige massaproductie.

2.3 Configuratie van hoogwaardige componenten

De kerncomponenten garanderen de algehele betrouwbaarheid. Het energieomzettingssysteem maakt gebruik van hoogwaardige keramische chips met een hoge elektro-akoestische conversie-efficiëntie, waardoor energieverlies bij de omzetting van elektrische energie in mechanische trillingsenergie wordt beperkt. Structurele ondersteuningen zoals aluminium staven zijn gemaakt van zeer sterke materialen, waardoor vervorming bij langdurige hoogfrequente trillingen wordt voorkomen.

Het besturingssysteem is uitgerust met krachtige microprocessoren die meerkanalige sensorsignalen (druk, frequentie, tijd) in realtime verwerken voor gesloten-lus-lasregeling. Dit zorgt ervoor dat elke cyclus de ingestelde parameters volgt en verbetert de consistentie van de lasverbinding.

3. Parameteraanpassing aan lithium-ionbatterijmaterialen

3.1 Afstemming van lasparameters voor verschillende tabbladen

De apparatuur is goed geschikt voor verschillende soorten strips. Voor kathodestrips (5-10 lagen van 20 μm aluminiumfolie + 0,1 mm zuivere aluminium strips) zorgt het aanpassen van de lastijd (0,05-2 s) en het uitgangsvermogen voor een betrouwbare verbinding. Typische vormen zijn driepuntslassen van 3 × 4 mm (25 mm lengte) of lineair lassen van 3 × 25 mm, met een hoge afpelsterkte en zonder scheuren.

Bij anodeplaten (5-10 lagen van 10 μm koperfolie + 0,1 mm zuivere nikkelplaten), gebaseerd op de hoge thermische geleidbaarheid en hardheid van koper, voorkomt aanpassing van vermogen en druk virtueel of overlassen, waardoor een lage interne weerstand en stabiele geleidbaarheid worden gegarandeerd.

3.2 Lassen van composietmaterialen en afdekplaten

Het voldoet aan de eisen van composietmaterialen en afdekplaten. Bij het lassen van Al-Ni composietbanden met aluminium afdekplaten/bodemplaten, worden twee groepen van 3×3 mm (10 mm lengte) of 3×4 mm (14 mm lengte) soldeerverbindingen gemaakt, en kunnen de soldeerpunten flexibel worden ingesteld (6 of 9 per groep) om afdichting en stabiliteit te garanderen.

Voor aluminium strips van 0,1 mm en aluminium afdekplaten van 1-3 mm maken een korte lastijd en een gemiddeld vermogen een enkelpuntslas van 3×3 mm/3×4 mm of een dubbelpuntslas van 3×3 mm (8 mm lengte) mogelijk, zonder dat de afdekplaat smelt of vervormt en met een goede luchtdichtheid.

4. Praktische voordelen op het gebied van lasprestaties en -kwaliteit

4.1 Uitstekende laskwaliteit

In de praktijk garandeert de apparatuur een goede laskwaliteit met solide verbindingen, geen onvolledige of ontbrekende lasnaden en geen trillingspoeder, waardoor interne kortsluiting wordt voorkomen. De temperatuur in het lasgebied blijft onder het smeltpunt van het membraan/isolatiemateriaal, waardoor verbranding of vervorming wordt voorkomen. Redelijke parameters voorkomen scheuren in de elektrode, waardoor de integriteit van de interne structuur gewaarborgd blijft.

4.2 Aanpasbaarheid aan massaproductie

Bij langdurige massaproductie garanderen slijtvaste laskoppen en betrouwbare componenten een constante kwaliteit. De storingsvrije en parametergeheugenfuncties van het besturingssysteem maken snelle modelwisseling mogelijk, waardoor de insteltijd wordt verkort. Het zeer efficiënte energieomzettingssysteem verlaagt het stroomverbruik en modulaire componenten vereenvoudigen het onderhoud. Een compleet aftersales-systeem (garantie, levenslange ondersteuning) waarborgt de continuïteit van de productie.

5. Conclusie

Ultrasoon lassen is essentieel voor het verbeteren van de kwaliteit en efficiëntie van batterijen. De apparatuur, met nauwkeurige besturing, een stabiele structuur en hoogwaardige componenten, is geschikt voor verschillende materialen en structuren en lost de traditionele knelpunten van lassen op met solide verbindingen, zonder thermische schade en zonder stofvorming.

In de toekomst, met batterijen met een hoge energiedichtheid (bijvoorbeeld solid-state batterijen), zullen de eisen aan precisie, materiaalcompatibiliteit en intelligente besturing toenemen. Optimalisatie zal zich richten op het verbeteren van de frequentiestabiliteit, het verbreden van het materiaalbereik en het integreren van intelligente monitoring om de duurzame ontwikkeling van de lithium-ionbatterij-industrie te ondersteunen.