1. Wat is een lithium-batterijcoatingmachine?

LithiumbatterijcoatingmachinesZijn industriële precisieapparatuur die elektrodeslurry (actieve stoffen, bindmiddelen, oplosmiddelen) gelijkmatig op metaalfolie (koper/aluminium) aanbrengt. Dit cruciale proces bepaalt de prestaties van batterijen, zoals energiedichtheid, levensduur en veiligheid.

(1) Werkingsprincipe

Bereiding van slurry:Gehomogeniseerde slurry wordt in de coatingkop gevoerd

Coatingtoepassing:Membraan-, rol- of spuitmechanismen brengen de slurry over naar bewegende folie

Diktecontrole: Precieze aanpassing van de spleet (10-200 μm) via lasersensoren

Droogfase: Infrarood-/ovendroging bij 80-120°C met ±1°C stabiliteit

(2) Waarom precisie bij het coaten belangrijk is

Batterijprestaties: ±2μm diktevariatie vermindert de capaciteit met 3% (2023 CELAB-studie)

Veiligheid: Ongelijke coatings veroorzaken risico's op dendrietgroei in 67% van de gevallen van thermische ontsporing

2. Drie hoofdtypen lithiumbatterijcoatingmachines vergeleken

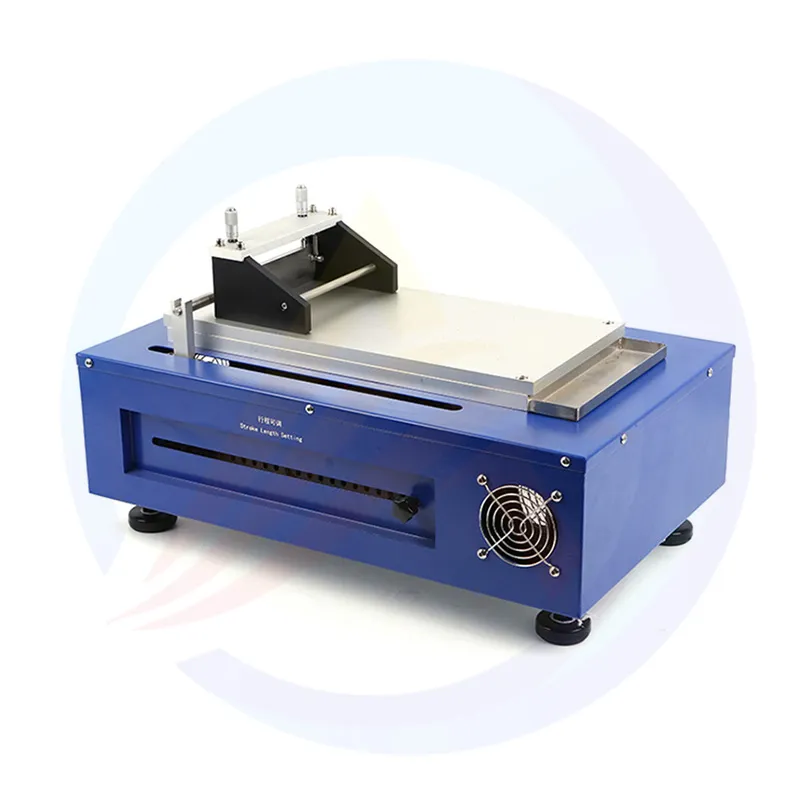

(1) Machines voor het coaten van messen

Mechanisme: Vast mes schraapt overtollige slurry weg voor ultradunne coatings (8-15 μm)

Het beste voor: NMC-kathodes met een hoog nikkelgehalte die een uniformiteit van 99,5% vereisen

2024 Voorschot: AI-aangedreven systemen voor het aanpassen van de bladdruk

(2) Roll-to-Roll (R2R) coatingmachines

Snelheid: 25-80 m/min productie, 3× sneller dan messystemen

Innovatie: Meerlaagse gelijktijdige coating voor vaste-toestandbatterijen

(3) Spuitcoatingmachines

Nauwkeurigheid: 5 μm resolutie voor silicium-anodebatterijen

Eco-functie: 92% oplosmiddelenherstelpercentage versus 78% industriegemiddelde

3. Hoe kiest u de juiste coatingmachine: 5 belangrijke factoren

Coatingdiktebereik: Komt overeen met de batterijchemie (LFP vereist bijvoorbeeld 60-120 μm)

Lijnsnelheid: minimaal 30 m/min voor gigafabrieken voor EV-batterijen

Droger efficiëntie: ≤0,3 kWh/m² energieverbruik

Tolerantiecontrole: ≤±1,5μm voor hoogwaardige EV-batterijen

Upgradebaarheid: Modulaire ontwerpen voor toekomstige 400Wh/kg-batterijen

4. Geavanceerde technologieën veranderen coatingmachines (jaarlijks trendrapport)

(1) Zelfcorrigerende coatingkoppen

Realtime viscositeitscompensatie via IoT-sensoren

Vermindert diktevariatie met 40% (Siemens Case Study)

(2) Waterstofdroogsystemen

50% sneller drogen bij 150°C zonder bindmiddeldegradatie

(3) Optimalisatie van digitale tweelingen

Machine learning voorspelt coatingdefecten 8 uur van tevoren (92% nauwkeurigheid)

5. Industrietoepassingen en ROI-analyse

Case 1: Productie van EV-batterijen

Uitdaging: Bereik een dichtheid van 500 Wh/L voor elektrische voertuigen met een bereik van 800 km

Oplossing: Dubbelzijdige R2R-coating met 45 m/min

Resultaat: 18% capaciteitsverhoging, $ 2,1 miljoen/jaar besparing

Case 2: Batterijen voor draagbare apparaten

Vereiste: 0,5 mm ultradunne cellen met gebogen coating

Technologie: 6-assige robotspuitcoating

Resultaat: 98% opbrengstpercentage voor medische IoT-batterijen