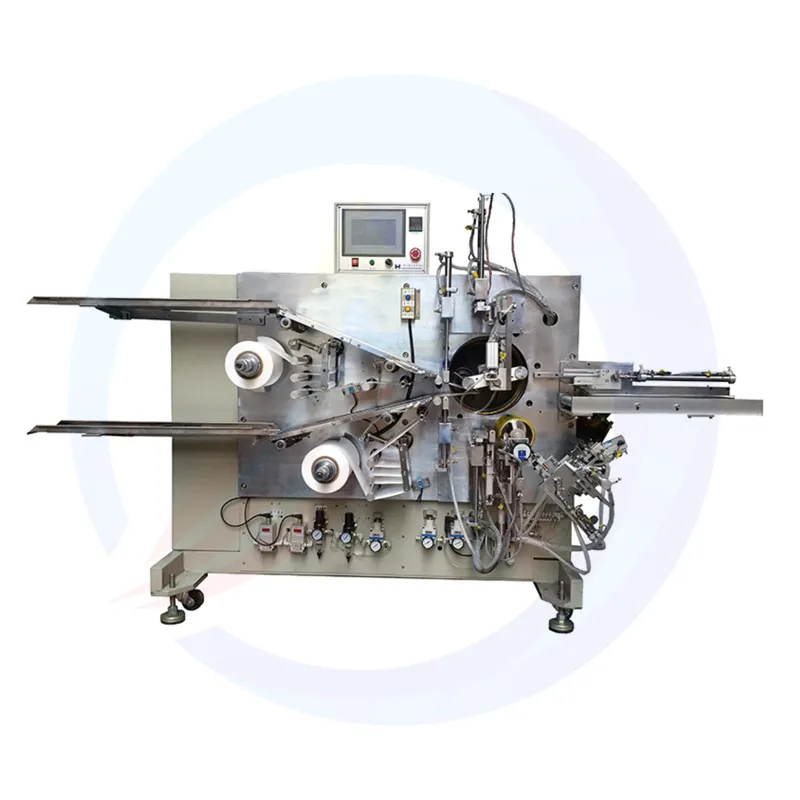

Abatterijwikkelmachineis een precisie-industrieel apparaat dat wordt gebruikt bij de productie van lithium-ionbatterijen en andere cilindrische of prismatische batterijcellen. De batterijwikkelmachine automatiseert het proces van het wikkelen van elektroden (anodes en kathodes) en separatoren tot strak gewikkelde structuren, die de kern vormen van oplaadbare batterijen. De batterijwikkelmachine is cruciaal voor het bereiken van een hoogwaardige, consistente celproductie in sectoren zoals elektrische voertuigen, consumentenelektronica en energieopslagsystemen.

1. Belangrijkste kenmerken

Automatisering:Precisie:

Geavanceerde spanningsregelsystemen en lasergestuurde uitlijning zorgen voor een gelijkmatige wikkeling van elektroden en separatoren. Precune-lagen zijn essentieel om kortsluiting te voorkomen, de energiedichtheid te optimaliseren en de levensduur van de batterij te verlengen.

Flexibiliteit:

Moderne batterijwikkelmachines zijn modulair en aanpasbaar en kunnen verschillende elektrodebreedtes, -lengtes en -celdiameters verwerken. Dankzij snelwisselgereedschap kunnen fabrikanten met minimale downtime wisselen tussen batterijformaten (bijv. 18650, 21700 of pouchcellen).Kwaliteitscontrole:

Geïntegreerde visionsystemen en sensoren monitoren defecten zoals verkeerde uitlijning, rimpels of verontreinigingen in realtime. Defecte cellen worden automatisch gemarkeerd of afgewezen, zodat alleen producten die aan de eisen voldoen, verder worden verwerkt.Veiligheid:

Veiligheidsprotocollen omvatten noodstops, beschermende omhulsels en vochtigheids-/temperatuurcontroles om de risico's die samenhangen met ontvlambare elektrodematerialen (bijv. lithiummetaal) te beperken.Efficiëntie:

Geautomatiseerd wikkelen vermindert materiaalverspilling, versnelt de cyclustijden en verlaagt de arbeidskosten. Modellen met een hoge doorvoersnelheid kunnen duizenden cellen per uur produceren en voldoen daarmee aan de vraag naar schaalbare batterijproductie.

2. Toepassingen

Batterijwikkelmachineszijn ontworpen om:

Windelektroden en -scheiders:Plaats anodefolie, kathodefolie en polymeerscheiders nauwkeurig in een "jellyroll"-structuur.

Zorg voor een constante spanning:Zorg voor een gelijkmatige spanning tijdens het wikkelen om gaten of overlappingen te voorkomen die de prestaties verslechteren.

Pas celontwerpen aan:Ondersteunt cilindrische, prismatische of op maat gemaakte celgeometrieën voor uiteenlopende toepassingen.

3. Voordelen

Verbeterde productiviteit:Continue werking en snelle wikkeling (tot 10 meter per minuut) presteren beter dan handmatige methoden.

Superieure celkwaliteit:Herhaalbare precisie minimaliseert de interne weerstand en maximaliseert de energieopbrengst.

Kostenbesparing:Lagere afvalpercentages en minder afhankelijkheid van arbeid zorgen voor hogere winstmarges.

Naleving door de industrie:Voldoet aan ISO-normen en veiligheidsvoorschriften voor wereldwijde marktcompatibiliteit.

Duurzaamheid:DEGeoptimaliseerd materiaalgebruik is afgestemd op de doelstellingen voor milieuvriendelijke productie.

3. Componenten en workflow

Afwikkelsysteem:Voert anode-, kathode- en separatorrollen met gecontroleerde spanning in de machine.

Uitlijningsmechanisme:Laser- of CCD-sensoren lijnen materialen uit met een nauwkeurigheid van enkele micrometers voordat ze worden gewikkeld.

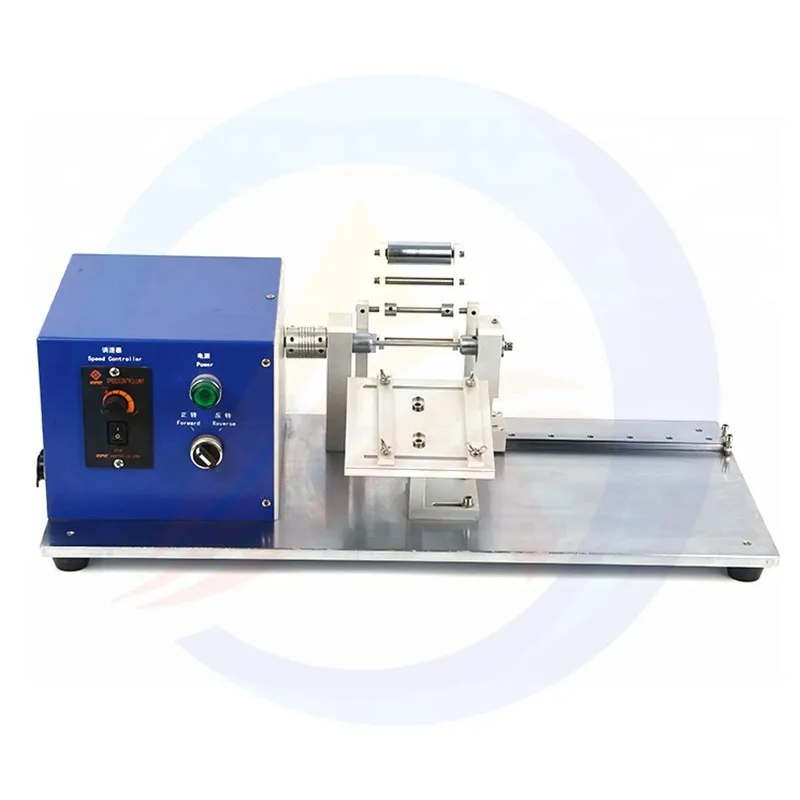

Opwindkop:Een roterende doorn rolt de gelaagde materialen op in de gewenste vorm. Servomotoren passen de snelheid en spanning dynamisch aan.

Snij-eenheid:Snijdt elektroden/scheiders op de gewenste lengte met behulp van precisiemessen of lasers.

Uitwerpsysteem:Brengt voltooide cellen over naar transportbanden voor verdere processen (bijvoorbeeld het vullen met elektrolyt en het sealen).

Configuratiescherm:Gebruikersinterface voor het programmeren van parameters (bijv. wikkelingslagen, diameter) en het bewaken van diagnostiek.

4. Workflowoverzicht

Materiaalbelasting:Op de afwikkelassen zijn elektrode- en scheidingsrollen gemonteerd.

Spanningskalibratie:Sensoren zorgen voor de optimale spanning om te voorkomen dat het materiaal wegglijdt of scheurt.

Gelaagde wikkeling:De doorn draait en wikkelt de anode, separator en kathode in een strak opgerolde structuur.

Beëindiging:De buitenste lagen van de cel worden vastgezet met kleefstrips of door ultrasoon lassen.

Inspectie:Visuele systemen scannen op defecten; goedgekeurde cellen worden verpakt.

5. Industriële toepassingen

Batterijwikkelmachines zijn onmisbaar voor:

Elektrische voertuigen (EV's): Productie van cellen met hoge capaciteit voor aandrijflijnen.

Consumentenelektronica: Productie van compacte cellen voor smartphones en laptops.

Energieopslagsystemen (ESS): Het bouwen van grote batterijen voor elektriciteitsnetopslag.

6. Conclusie

Een batterijwikkelmachine combineert geavanceerde automatisering, precisietechniek en intelligente kwaliteitscontrole om de productie van batterijcellen te stroomlijnen. Door consistente, foutloze wikkeling te garanderen, stelt deze technologie fabrikanten in staat om te voldoen aan de groeiende vraag naar efficiënte en betrouwbare energieopslagoplossingen.

Voor bedrijven die hun batterijproductiecapaciteit willen verbeteren, biedt investeren in geavanceerde wikkelmachines een concurrentievoordeel op het gebied van kosten, kwaliteit en schaalbaarheid. [Neem contact met ons op] om maatwerkoplossingen voor uw batterijproductiebehoeften te verkennen.